RD-E:4801 ソリッドスポット溶接の検証

/MAT/LAW83 + /FAIL/SNCONNECTを使用してソリッド要素のスポット溶接をモデル化し、実験データを用いて結果を検証する方法を示します。

- 最大応力と力

- 損傷開始変位と破断変位

使用されるオプションとキーワード

- ソリッドスポット溶接材料(/MAT/LAW83)

- スポット溶接破断モデル(/FAIL/SNCONNECT)

- ソリッドスポット溶接プロパティ(/PROP/TYPE43 (CONNECT))

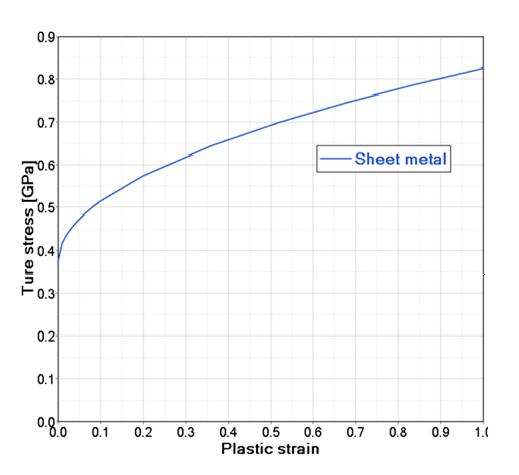

- シートメタル材料(/MAT/LAW1 (ELAST)、/MAT/LAW2 (PLAS_JOHNS))

- 自己衝撃接触(/INTER/TYPE7)

- 剛体(/RBODY)

入力ファイル

モデル概要

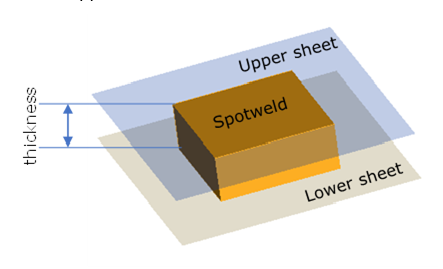

スポット溶接は、タイド接触を用いて上部と下部のシートが結合された1つのソリッド要素で表されています。

- せん断試験(0°試験、荷重とシートの角度は0°)

- 法線試験(90°試験)

- せん断と法線の組み合わせ試験(30°試験と90°試験)

- 剥離試験

スポット溶接の厚みは、シートメタルの厚みの合計の半分です。

単位: mm、ms、Kg、kN、GPa

- 材料特性

- 値

- 初期密度

- 7.85e-6 [Kg/mm3]

- ヤング率

- 210 [GPa]

- ポアソン比

- 0.3

- 降伏応力

- 0.370 [GPa]

シミュレーションの反復

スポット溶接は、結合材料/MAT/LAW83および結合破断/FAIL/SNCONNECTを使ってモデル化されます。

- 降伏曲線、fct_ID1

- ヤング率

- 右記の法線およびせん断方向の最大応力;

- 法線およびせん断載荷を組み合わせる荷重の最大応力

- モーメントにおける最大応力(剥離試験)

- および (法線およびせん断方向)、 (fct_ID0S)、 (fct_IDFS)、 (fct_ID0N)および (fct_IDFN)

- および (組み合わせ荷重方向)、

- および (モーメント)(剥離試験)、

LAW83のヤング率は、0°試験の真の応力vs変位曲線からのヤング率を取ることも可能です。

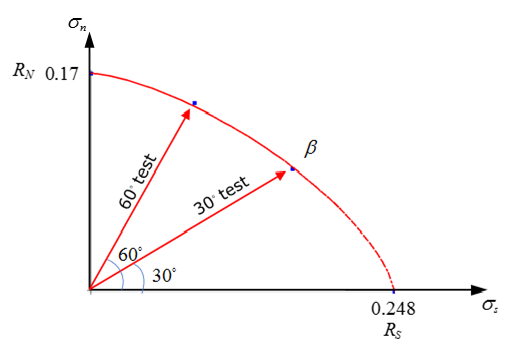

法線方向および接線方向の最大応力は、90°試験と0°せん断試験から抽出され、LAW83で として入力されます。

剥離試験での最大応力は、せん断を含まない以下の式からのパラメータ を使った試験での最大応力からスケーリングされます。

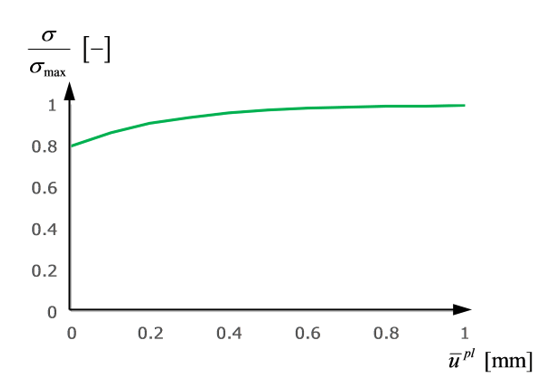

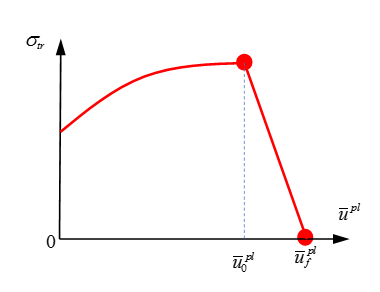

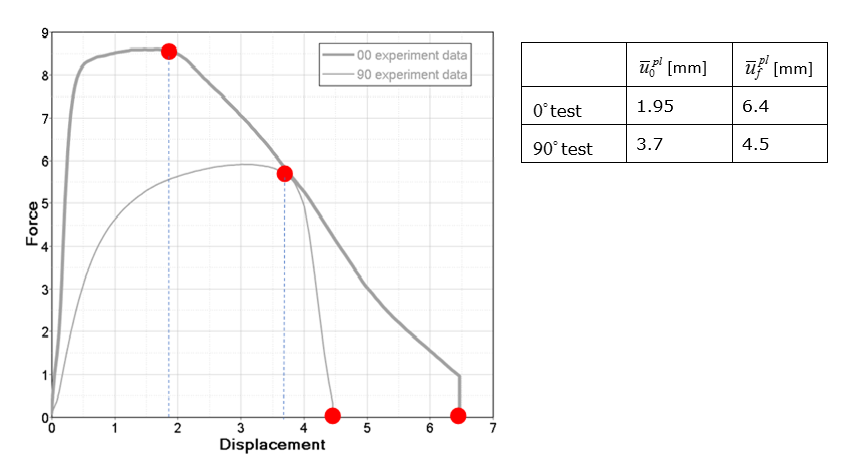

- 90°(法線)および0°(せん断)試験でのスポット溶接破断90°試験からの損傷が始まる変位 と破断における変位 を関数 (fct_ID0N)と( (fct_IDFN)に、0°試験からの値を関数 (fct_ID0S)と (fct_IDFS)に入力します。速度効果データはないため、曲線は一定となります。

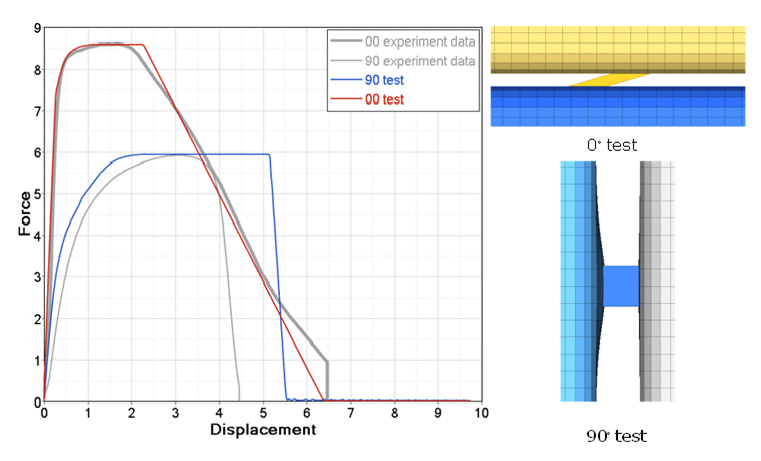

図 10. 開始変位と破断損傷変位

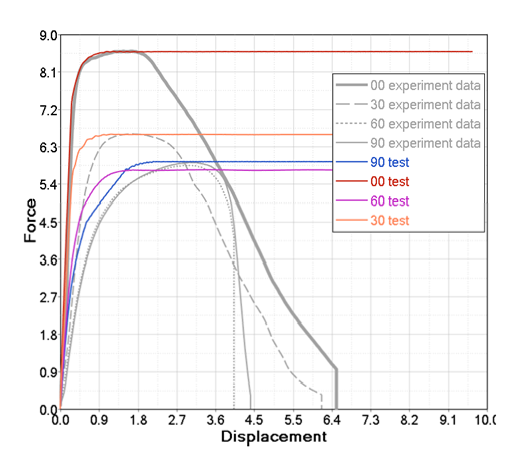

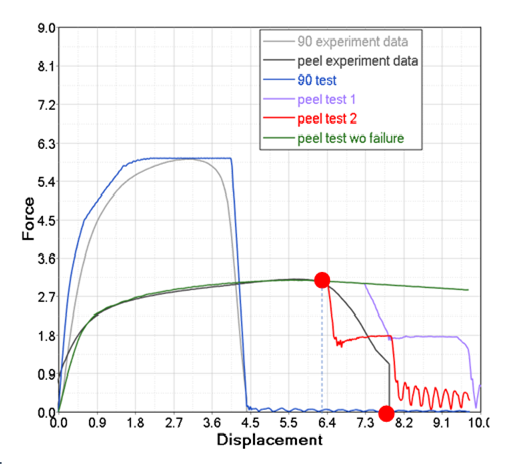

シミュレーションでこれらの値を使用すると、損傷開始変位と破断変位は0°試験結果とよく合致します。しかしながら、シミュレーションは90°試験とはあまりよく合致しません。これは、上部および下部シートメタルの変形のせいです。0°試験では、シートメタルはほとんど変形しません。図 11. 損傷のシミュレーションと実験結果. 0°と90°の試験

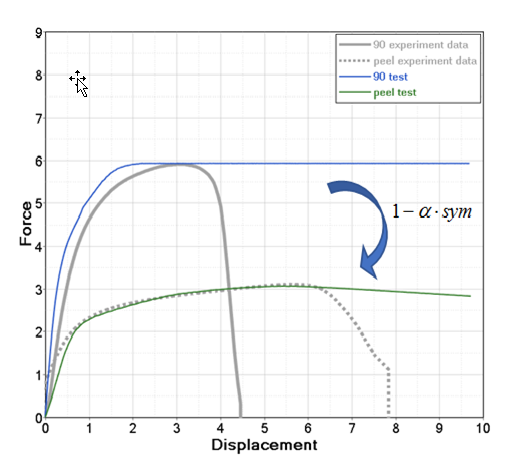

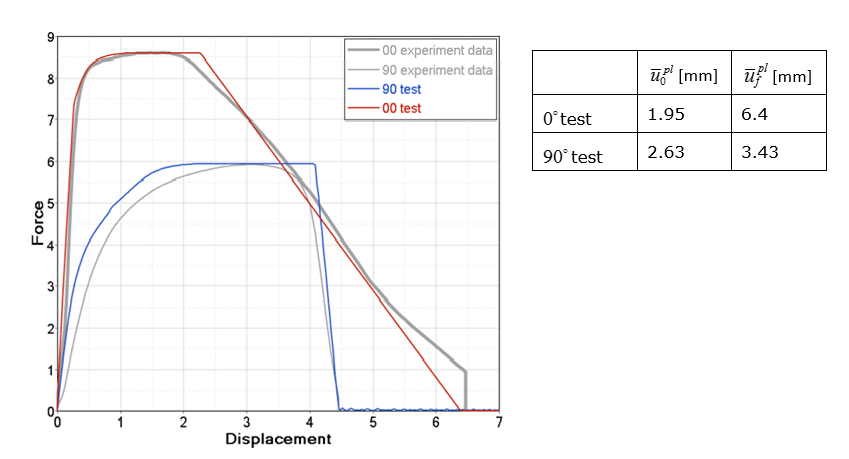

シミュレーション結果からのシートメタルの変位を使用すると、シートメタルの変位は90°試験の および から抽出されます。これを行った後、シミュレーションでの力-変位曲線は、試験と合致します。図 12. 改善された破断結果

- 組み合わせ試験でのスポット溶接破断

30°試験と60°試験(法線およびせん断載荷の組み合わせ)での開始と破断損傷は、パラメータ を使って以下の式で定義されます。これは、剥離試験用の を考慮しません。

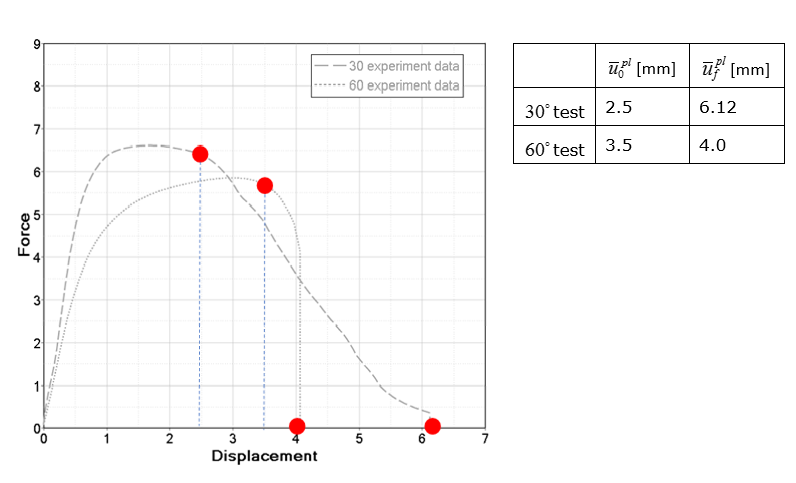

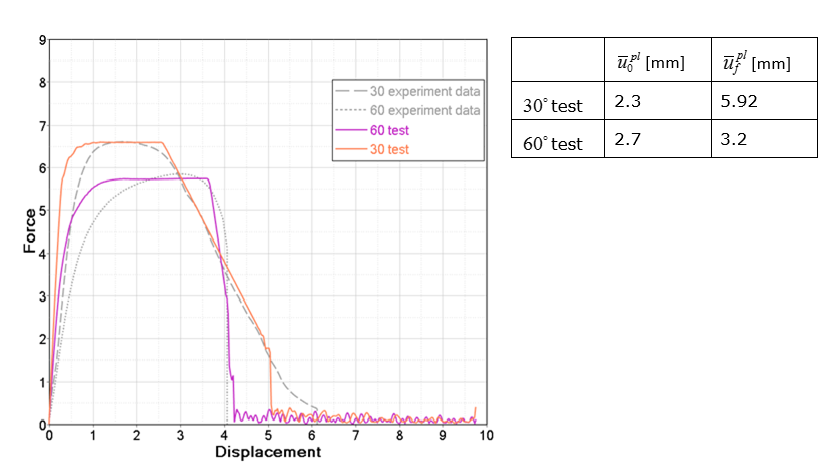

実験データから と を取ると:図 13. 試験結果 - 30°および60°

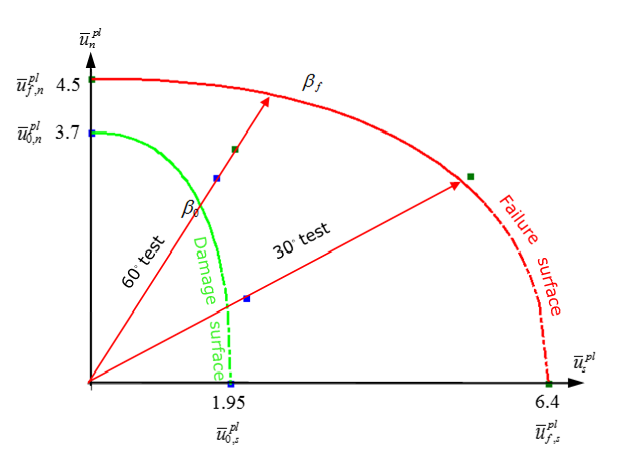

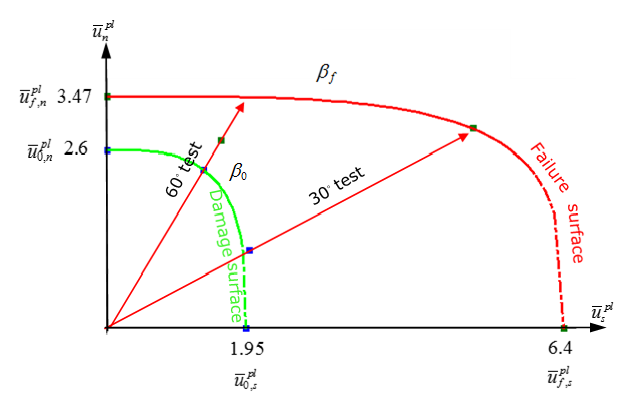

30°試験と60°試験からの結果を使用し、 および の値が式のフィッティングルーティンを用いて計算されます。図 14. 損傷および破断曲面のフィッティング

図 15. 初期ベータパラメータフィッティングの結果

計算されたフィッティングパラメータ を使用すると、シミュレーションは、損傷の始まりが実験データと合致していないことを示しています。90°試験と同様、シートメタルの変形は、損傷変位から除外される必要があります。シミュレーションからのシートメタル変位は損傷変位から差し引かれ、新規パラメータ および が、フィッティングアルゴリズムを使って計算されます。図 16. 損傷および破断曲面のフィッティング

図 17. 検証 - 30°試験と60°試験

更新された パラメータを使用すると、損傷の開始は実験データとより良く合致します。

- 剥離試験でのスポット溶接破断

剥離試験で生じるモーメント荷重を正しく解析するためには、 スケールファクターパラメータが計算される必要があります。

せん断項が無視される場合、開始および破断損傷は次のように表されます:

および の項は、式内の法線の項をスケーリングします。これより前にLAW83について行ったとおり、 の項は、剥離試験の結果と合致するように、シミュレーションと最適化または試行錯誤で決定され得ます。 およびこれらの項を大きくすると と の値が減じるという知識で開始し、パラメータ (剥離試験2)を決定すると、実験剥離試験データと合致する および の値が求まります。図 18. 検証 - 剥離試験

結果

少なくとも4つの異なる実験的試験で、/MAT/LAW83 + /FAIL/SNCONNECTの入力データが、ソリッド3次元要素スポット溶接への使用について検証できます。

KS2試験体の使用では、0°試験、90°試験および少なくとも1つの組み合わせ荷重(30、45または60°)試験が必要とされます。試験データではバリエーションがあり得るため、各試験について複数の試験結果を持つことがより良いでしょう。

試験中に上部および下部シートが変形した場合、シミュレーションの結果は、/FAIL/SNCONNECTでのスポット溶接破断変位の検証中に損傷変位を修正するために使用できます。